Xử lý bề mặt bằng công nghệ phun phủ nhiệt

PGS.TS. Lê Thu Quý – Phòng thí nghiệm trọng điểm Công nghệ Hàn và Xử lý bề mặt

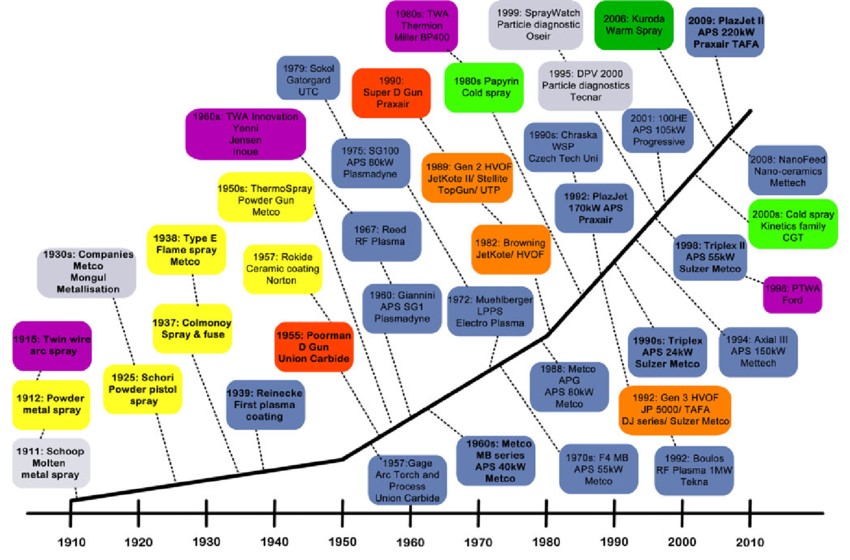

Trong lĩnh vực xử lý bề mặt thì công nghệ phun phủ nhiệt có vai trò quan trọng, phát triển song hành cùng các công nghệ truyền thống khác như hàn, mạ, nhúng nóng, cán, … Phun phủ nhiệt có lịch sử ra đời với những bằng sáng chế đầu tiên được công bố tại Thụy Sĩ vào những năm đầu của thế kỷ 20. Hình 1 dưới đây điểm lại những mốc phát triển quan trọng trong lịch sử hình thành và phát triển của phun phủ nhiệt, cả về các phương pháp phun, vật liệu phun cũng như các thiết bị phun [1]. Trong khoảng vài ba chục năm gần đây, phun phủ nhiệt đã có những tiến bộ đáng kể, nổi bật với các phương pháp công nghệ mới như phun phủ oxy nhiên liệu tốc độ cao (High Velocity Oxygen Fuel – HVOF), phun nguội (Cold Spray), phun ấm (Warm Spray), phun plasma áp suất thấp (Low Pressure Plasma Spray – LPPS), phun dạng dụng dịch và huyền phù (Solution and Suspension Spray), …

Hình 1. Các mốc thời gian quan trọng trong lịch sử phát triển của Phun phủ nhiệt [1].

Giống như các công nghệ khác, phun phủ nhiệt phải liên tục phát triển để đáp ứng các thách thức và yêu cầu mới. Phun phủ nhiệt hiện nay được coi như một công nghệ thân thiện môi trường để thiết kế và thay đổi các tính năng bề mặt và các đặc tính của các chi tiết máy. Nó được sử dụng trong nhiều lĩnh vực, bao gồm giao thông, năng lượng, y sinh, điện tử, khai khoáng [2]. Giá trị thị trường (doanh thu từ sản xuất vật liệu, cung cấp thiết bị và chế tạo lớp phủ) được đánh giá vào năm 2015 đạt khoảng 7,58 tỉ USD với mức độ tăng trưởng trung bình 7,79%/năm, dự kiến đến năm 2021 sẽ đạt khoảng 11,89 tỉ USD [3]. Các động lực chính để phát triển phun phủ nhiệt là nhu cầu ngày càng tăng đối với ngành năng lượng, hàng không, chế tạo ô tô và phát triển các ngành kinh tế khác.

Phun phủ nhiệt đang phát triển không ngừng để đáp ứng các thách thức do các nhu cầu và áp lực từ thị trường như cạnh tranh về giá, yêu cầu quy định về sản phẩm cũng như nguyên liệu đầu vào, các quy định về an toàn lao động và môi trường. Tuy nhiên, các thách thức này thường đồng hành cùng với những cơ hội được mở ra, thí dụ như việc cấm sử dụng các sản phẩm mạ crom 6 độc hại có thể gây ung thư mang đến cơ hội phát triển các lớp phủ cứng thay thế crom chế tạo bằng các phương pháp công nghệ phun phủ nhiệt ít ô nhiễm hơn.

Công nghiệp trả lời cho những thách thức này bằng nhiều cách, bao gồm các cách tiếp cận truyền thống (thí dụ như giảm giá thành, nâng cao chất lượng và độ tin cậy, tăng năng suất và lợi nhuận với các tiếp cận sản xuất hiệu quả hơn) và các tiếp cận nhiều rủi ro hơn (thí dụ như phát triển các phương pháp công nghệ phun mới, sáng tạo các đầu phun tốt hơn, đưa ra các vật liệu phun với các tính năng ưu việt) [4].

Tại Việt Nam, nhóm nghiên cứu về phun phủ nhiệt của PGS.TS. Lê Thu Quý và các đồng nghiệp tại Phòng thí nghiệm trọng điểm Công nghệ Hàn và Xử lý bề mặt – Viện Nghiên cứu Cơ khí kết hợp với Viện Kỹ thuật Nhiệt đới – Viện hàn lâm Khoa học và Công nghệ Việt Nam đã hình thành và phát triển từ khoảng hơn 15 năm. Các phương pháp công nghệ phun phủ nhiệt được nghiên cứu ứng dụng bao gồm: phun khí cháy dùng dây, phun khí cháy dùng bột, phun hồ quang điện, phun plasma, phun HVOF.

Hơn 15 năm phát triển từ năm 2002 đến nay, với đội ngũ nghiên cứu gồm 1 phó giáo sư, 4 tiến sĩ, 8 thạc sĩ, 5 kỹ sư và 8 kỹ thuật viên Phòng thí nghiệm trọng điểm Công nghệ Hàn và Xử lý bề mặt đã có: hàng năm có 4-6 nghiên cứu sinh và học viên cao học; chủ trì và tham gia thực hiện 27 đề tài, dự án KHCN các cấp; đã công bố hơn 80 bài báo, báo cáo khoa học trên các tạp chí và hội thảo khoa học ở trong và ngoài nước; đào tạo 6 nghiên cứu sinh (3 người đã bảo vệ), 15 học viên cao học, hơn 60 sinh viên đại học làm khóa luận tốt nghiệp.

Đến nay đã triển khai ứng dụng công nghệ phun phủ nhiệt xử lý bề mặt cho hàng trăm đơn vị sản xuất trong nước. Có 6 dạng lớp phủ đã và đang được nghiên cứu gồm: Lớp phủ bảo vệ chống ăn mòn trong các môi trường nước, môi trường khí quyển theo nguyên lý bảo vệ catot: Zn, Al, ZnAl; Lớp phủ bảo vệ chống ăn mòn theo nguyên lý che chắn anot: NiCr, Pb, Sn, Cu, thép không gỉ; Các hệ phủ lớp tổ hợp kim loại – hữu cơ; Lớp phủ cacbid và lớp phủ gốm: ZrO2-Y2O3, Al2O3-TiO2, Cr3C2-NiCr, WC-Co-Cr; Lớp phủ nanocomposite: có chứa các thành phần nano Al2O3, carbon nanotube CNT; Chất bịt cho lớp phun phủ nhiệt: phốt phát nhôm, PTFE.

Định hướng nghiên cứu ứng dụng trong thời gian tới của Phòng thí nghiệm trọng điểm Công nghệ Hàn và Xử lý bề mặt – Viện Nghiên cứu Cơ khí: Các lớp phủ chức năng gồm bền nhiệt, bền ăn mòn mài mòn, bền xâm thực thủy khí,…; Lớp phủ có cấu trúc nano; Chất bịt cho lớp phun phủ nhiệt: phốt phát nhôm, PTFE; Xử lý nhiệt sau khi phun đối với các lớp phủ; Các phương pháp phun phủ nhiệt mới: phun nguội, phun dung dịch và huyền phù, phun plasma áp suất thấp, lớp phủ ngưng tụ pha hơi vật lý (PVD), lớp phủ ngưng tụ pha hơi hóa học (CVD),…

Tài liệu tham khảo:

1.A. S. M. Ang, N. Sanpo, M. L. Sesso, S. Y. Kim, C. C. Berndt. Thermal spray maps: material genomics of processing technologies. Journal of Thermal Spray Technology 22(7) (2013) 1170-1183

2. ASM Handbook, Volume 5A: Thermal Spray Technology, R. C. Tucker, Ed., (2013).

3. Global thermal spray market – Segmented by product type, by end-user industry, and geography – Trends and Forecasts (2015-2020), Mordor Intelligence, May 2016.

4. A. Vardelle et al. The 2016 thermal spray roadmap. Journal of Thermal Spray Technology 25(8) (2016) 1376-1440.