Nội địa hóa dây chuyền cắt Bias ngang đồng bộ cho ngành sản xuất lốp ô tô

Cao Cường, Vũ Văn Khoa, Đỗ Văn Hà

Viện Nghiên cứu Cơ khí, Bộ Công Thương

Mặc dù ở Việt Nam có hơn 200 nhà máy sản xuất lốp xe ô tô, xe gắn máy. Tuy nhiên, các dây chuyền sản xuất đều phải nhập ngoại nên giá thành sản phẩm cao. Để góp phần tự chủ công nghệ sản xuất lốp xe, Viện Nghiên cứu Cơ khí đã nghiên cứu, nội địa hóa hóa dây chuyền cắt Bias ngang, giúp giảm nhân công vận hành và chi phí năng lượng, góp phần tăng sức cạnh tranh cho sản phẩm lốp ô tô của Việt Nam.

Ngành sản xuất lốp xe trong nước

Theo Quy hoạch Phát triển ngành công nghiệp ô tô Việt Nam đến năm 2020, tầm nhìn đến năm 2030, công nghiệp ô tô được định hướng trở thành một ngành công nghiệp quan trọng của nước ta. Ngành công nghiệp ô tô Việt Nam đặt chỉ tiêu đến năm 2020 sẽ đáp ứng được 30-40% giá trị nhu cầu linh kiện và phụ tùng cho sản xuất xe ô tô trong nước; giai đoạn 2026-2030, con số này sẽ là 50%.

Từ năm 2010 đến nay, ngành công nghiệp sản xuất lốp xe của Việt Nam có giá trị xuất siêu tăng liên tục, với khoảng cách ngày càng lớn. Đến nay Việt Nam đã xuất khẩu lốp xe sang thị trường 128 quốc gia/vùng lãnh thổ. Hiện có hơn 200 doanh nghiệp trong nước tham gia xuất khẩu lốp xe. Nếu nội địa hóa được các dây chuyền sản xuất lốp xe trong nước sẽ giảm được giá thành sản xuất, nâng cao tính cạnh tranh của sản phẩm.

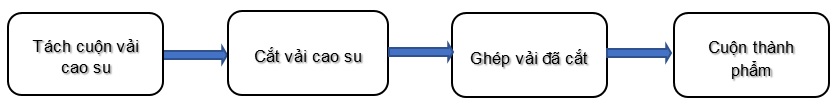

Hiện nay, trên thế giới chủ yếu sử dụng 3 loại lốp: Bias (có sợi đan chéo), Radial (có sợi đan hướng tâm) và Solid (lốp đặc). Trong đó, Bias và Radial là 2 loại lốp phổ biến trên thị trường, đáp ứng nhu cầu đa dạng của người tiêu dùng trong các hoạt động vận tải. Những năm gần đây, thế giới đã chứng kiến những tiến bộ và đổi mới mạnh mẽ trong công nghệ sản xuất lốp xe. Trước đây, lốp xe được sản xuất bằng các phương pháp truyền thống như đúc thủ công và lưu hóa. Tuy nhiên, ngày nay ngành công nghiệp này đã nắm bắt các công nghệ hiện đại như thiết kế có sự hỗ trợ của CAD, sản xuất có sự trợ giúp của CAM và công nghệ in 3D. Riêng đối với loại lốp Bias, hầu hết các nước trên thế giới và Việt Nam đều áp dụng quy trình cắt Bias sau:

Sơ đồ công nghệ cắt vải BIAS ngang của một số nước trên thế giới và Việt Nam.

Nội địa hóa dây chuyền cắt Bias

Dây chuyền sản xuất lốp xe là một quy trình sản xuất tự động, bao gồm một loạt các thiết bị và máy móc được sắp xếp theo một dãy công đoạn nhất định để sản xuất các chi tiết và nguyên liệu cần thiết cho lốp xe. Quá trình sản xuất này bao gồm nhiều bước khác nhau, từ việc cắt các thành phần lớp lót, cốt thép và lớp vỏ, đan xen các thành phần để tạo thành vỏ lốp, chèn cao su vào khung thép hoặc các phụ kiện khác để tạo ra lốp hoàn chỉnh, sau cùng là kiểm tra và đóng gói sản phẩm. Dây chuyền sản xuất lốp xe là một trong những hệ thống sản xuất phức tạp và quan trọng nhất trong ngành công nghiệp ô tô. Trong đó, quy trình sản xuất được đảm bảo thực hiện nhanh chóng và hiệu quả, từ đó giúp tăng năng suất và tiết kiệm chi phí cho doanh nghiệp.

Trước nhu cầu hiện đại hóa thiết bị của các doanh nghiệp sản xuất lốp xe trong nước, Viện Nghiên cứu Cơ khí đã tiến hành nghiên cứu và nội địa hóa dây chuyền cắt Bias ngang đồng bộ cho ngành sản xuất lốp ô tô Việt Nam.

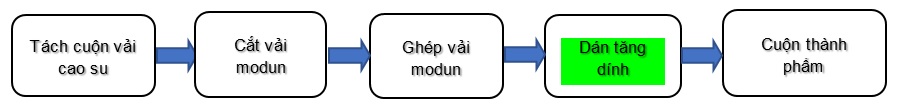

Với định hướng thiết kế nhằm nâng cao chất lượng, năng suất của dây chuyền cắt vải, Viện Nghiên cứu Cơ khí đã tiến hành thiết kế các thiết bị trong dây chuyền để có thể nâng cao năng suất cắt; mở rộng được chiều cắt ngang; thay đổi được góc cắt nhiều hơn… so với công nghệ hiện có, nhằm đa dạng hóa sản phẩm, đáp ứng được yêu cầu phát triển của ngành sản xuất lốp. Viện cũng tăng cường áp dụng hệ thống điều khiển tự động như tự động hóa hoàn toàn khâu ghép vải bằng cách dùng robot gắp và ghép vải mành, giúp giảm nhân công và chi phí năng lượng.

Dây chuyền cắt Bias do Viện Nghiên cứu Cơ khí thiết kế, chế tạo.

Đặc biệt, với quyết tâm và sự sáng tạo, các nhà khoa học thuộc Viện Nghiên cứu Cơ khí đã làm chủ thiết kế, chế tạo, lắp đặt và vận hành thành công dây chuyền cắt Bias ngang tại Công ty Cổ phần Cao su Đà Nẵng, giúp thay thế thiết bị lạc hậu, góp phần nâng cao năng suất và tiết kiệm nhân công vận hành sản xuất. Dây chuyền cắt Bias ngang do Viện Nghiên cứu Cơ khí thiết kế có các thông số chính gồm: năng suất cắt 18-22 mảnh/phút; chiều rộng mảnh cắt 80-1.100 mm; góc cắt 45~90°; kiểm soát chiều rộng cắt; tích hợp được cơ cấu quay góc và đỡ thiết bị, nhờ vậy có thể cắt được nhiều loại vải cao su có các góc cắt khác nhau trên cùng một hệ thống dây chuyền mà trước đây chưa làm được. Đặc biệt, chiều ngang vải cắt được mở rộng do có thể chủ động thay đổi các băng tải. Bên cạnh đó, nhóm nghiên cứu còn tích hợp được robot vào dây chuyền cắt, nhờ vậy giảm được nhân công vận hành, đồng thời nâng cao chất lượng vải cắt với độ chính xác cao hơn hiện có.

Sơ đồ thiết bị của dây chuyền cắt BIAS ngang do Viện Nghiên cứu Cơ khí nghiên cứu chế tạo.

Thành công của việc nghiên cứu thiết kế, chế tạo dây chuyền cắt vải Bias ngang đồng bộ đã giúp giá đầu tư cho thiết bị giảm từ 20-30%, đồng thời giảm khoảng 50% chi phí nhân công thông thường cho công đoạn cắt vải phục vụ ngành sản xuất lốp ô tô. Hiện tại, Viện Nghiên cứu Cơ khí có thể cung cấp lắp đặt dây chuyền cắt vải Bias ngang đồng bộ cho các công ty sản xuất lốp ô tô trong và ngoài nước có nhu cầu.

Nguồn: Tạp chí Khoa học và Công nghệ Việt Nam

Tin liên quan

- Hội thảo “Mòn kim loại – Các phương pháp đo mòn và giải pháp nâng cao độ bền mòn”

- Việt Nam - Lào ký kết Hợp đồng xây dựng tuyến băng tải vận chuyển than Lalay xuyên biên giới

- Hội nghị nghiên cứu, học tập, quán triệt Nghị quyết hội nghị lần thứ IX của Ban chấp hành Trung ương Đảng khóa XIII

- Viện nghiên cứu Cơ khí ủng hộ đồng bào chịu ảnh hưởng bão lũ và hỗ trợ điểm trường Mầm non Kang kỷ, huyện Văn Chấn, tỉnh Yên Bái